Moulage

Des installations de classe mondiale et une main-d'œuvre compétente

À tous les niveaux

Nos installations modernes, d'une superficie de 74 000 pieds carrés, sont situées à Montréal. Notre usine est à température contrôlée à 40 % et comporte des équipements de pointe :

- Injecteurs de cire entièrement automatisés.

- Une salle de moulage robotisée.

- Fours de brûlage programmables.

- Système d'analyse d'images.

- Machine de mesure des coordonnées.

- Four de traitement thermique de l'aluminium.

- Contrôle étroit de tous les processus.

Ces équipements sont manipulés par nos employés qualifiés et une équipe d'ingénieurs présente sur place. Ensemble, nous appliquons nos normes de haute qualité pour répondre à vos exigences les plus complexes pour vos projets de moulage.

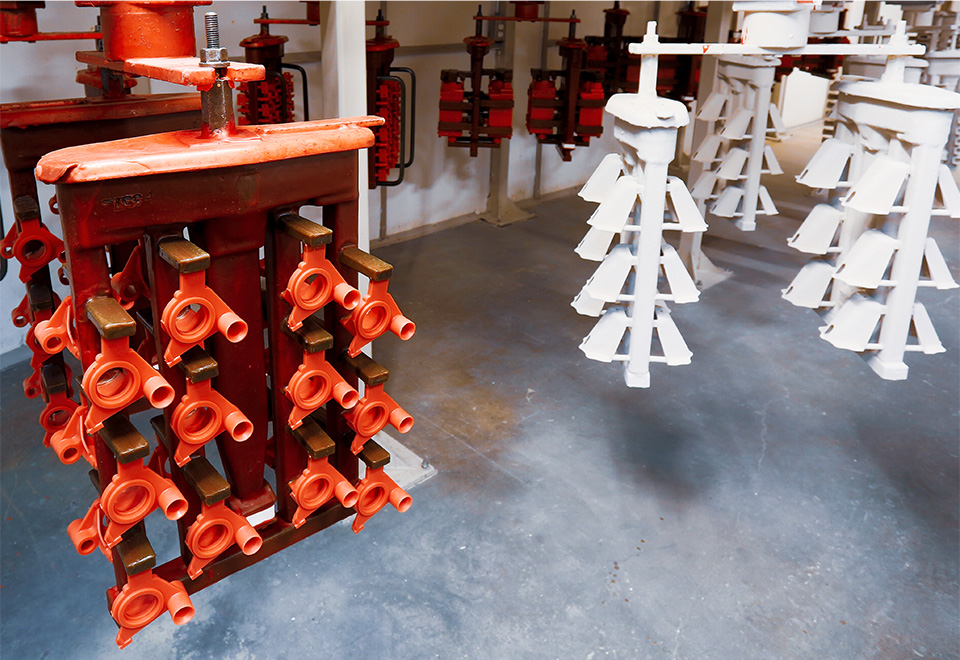

Création du modèle en cire

et de la coquille du moule

Les modèles en cire sont créés pour rendre le processus de création de pièces plus économique.

Les modèles en cire sont fixés à une "carotte" en cire. La carotte a deux fonctions :

- Une surface de montage pour assembler plusieurs modèles dans un seul moule, qui sera ensuite rempli d'alliage.

- Une voie d'écoulement pour l'alliage fondu dans un vide généré par le(s) modèle(s) en cire.

Les cires situées entre le(s) modèle(s) et la carotte sont appelées "portes", car elles contrôlent l'écoulement et la direction de l'alliage dans le vide créé par le modèle.

L'étape suivante de la procédure consiste à fabriquer une coquille en céramique autour de l'arbre en cire. Cette coquille deviendra finalement le moule dans lequel le métal sera coulé. Pour former la coquille, l'arbre est plongé dans un bain de céramique ou "slurry". Un robot de trempage à six axes assure la cohérence et l'uniformité de la production de la coquille dans les pièces complexes et compliquées. Après le trempage, du sable fin ou "stucco" est étalé sur la surface humide.

Le moule est laissé à sécher, et le processus est répété jusqu'à ce qu'un moule en céramique à couches (ou laminé), capable de résister aux contraintes du processus de moulage, ait été fabriqué. L'épaisseur souhaitée du moule dépend de la taille du produit et des exigences de la configuration. Une fois que la dernière couche de la coquille en céramique est complètement sèche, elle est prête à manipuler le métal en fusion pendant le processus de coulée.

Employés qualifiés et équipe d'ingénieurs = La solution Alphacasting